Перед американским космическим агентством NASA стоит задача по максимально эффективному и бюджетному массовому производству ракетных двигателей и их составляющих. Недавно инженеры предложили использовать для этого технологию 3D-печати. По их словам, процесс изготовления деталей пойдёт намного быстрее и обойдётся в меньшую сумму.

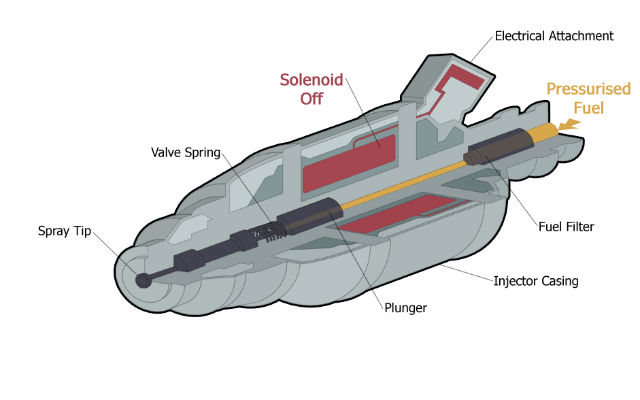

На 3D-принтере напечатали топливную форсунку — механический распылитель жидкости и газа для ракетных двигателей. Эта часть предназначена для доставки кислородного и водородного газа в камеру сгорания двигателя.

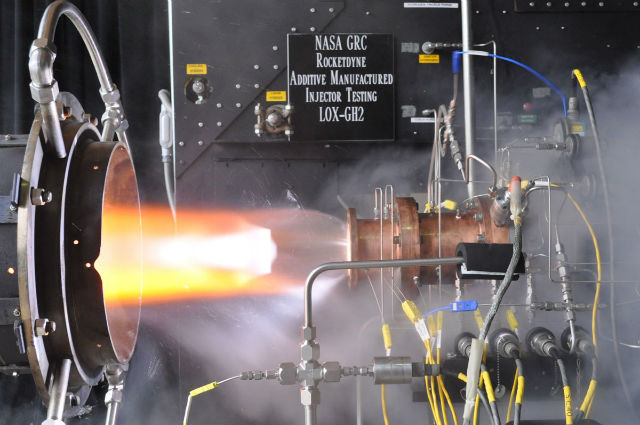

Представители NASA сообщили, что компания Aerojet Rocketdyne изготовила форсунку при помощи так называемой методики селективной лазерной плавки (SLM). Для начала инженеры проектируют трёхмерную модель будущей детали на компьютере. Затем на основе этой модели изготовляется физический объект: лазер высокой мощности плавит металлическую стружку и сплавляет тончайшие слои воедино.

Полученную форсунку можно назвать прототипом. Она обладает меньшими размерами, чем требуется для работы настоящих ракетных двигателей, но при этом достаточно большими для того чтобы проверить, выдержит ли она нагрев и давление.

Производство действительно получилось выгодным: как правило, для изготовления таких деталей требуется, как минимум, год, а при помощи селективной лазерной плавки инженеры справились всего за 4 месяца. К тому же, финансовые расходы сократились почти на 70% от привычной суммы.

"В NASA все понимают, что для запланированных космических миссий понадобятся более эффективные и бюджетные технологии. Технология аддитивного производства отдельных деталей или даже целых космических кораблей может стать незаменимой в будущем", — заявил Майкл Газарик (Michael Gazarik), заместитель главы отдела космических технологий NASA.

Добавим, что селективная лазерная плавка — далеко не самая необычная методика, которую используют инженеры NASA. Агентство уже попросило учёных из университета Вашингтона (Washington State University) напечатать на 3D-принтере объект из лунной пыли.

Также они тестируют электронно-лучевой процесс создания предметов произвольной формы (EBF3): сопло, выпускающее луч электронов, контролируется специальной компьютерной программой, электроны воздействуют на металлические нити, спаивая их согласно трёхмерной модели, и возникает физический объект. Эта технология применима и в условиях микрогравитации: космонавты смогут таким образом изготавливать необходимые детали прямо в космосе.

"Форсунка является сердцем ракетного двигателя, а значит, для её производства тратится большая часть суммы, выделенной на создание всего двигателя. Сегодня мы доказали, что существует эффективный способ, не требующий колоссальных затрат", — заключил руководитель программы аддитивного производства из компании Aerojet Rocketdyne Джефф Хэйнс (Jeff Haynes).

Также по теме:

NASA печатает детали ракет на "3D-принтере"

На МКС планируют отправить 3D-принтер

Стены будущей лунной базы могут напечатать на 3D-принтере

Urbee: первый автомобиль, напечатанный на 3D-принтере

В Омске при изготовлении деталей используют 3D-принтеры